Margarineproductieproces

Margarineproductieproces

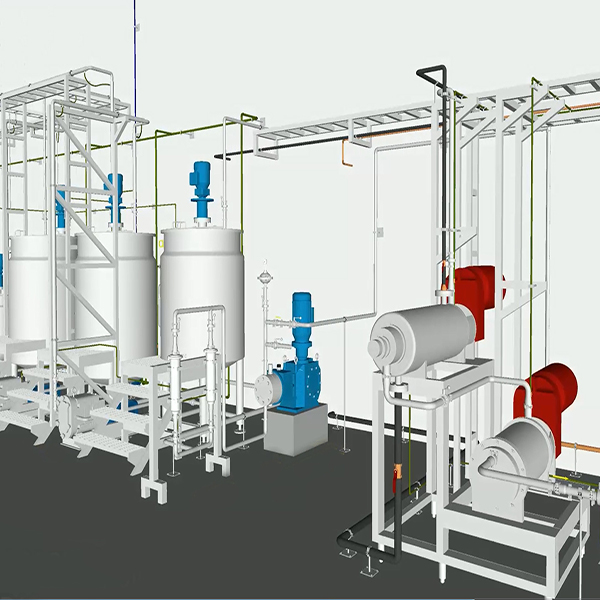

De productie van margarine omvat twee delen: de voorbereiding en koeling van de grondstoffen en het plastificeren. De belangrijkste uitrusting omvat voorbereidingstanks, hogedrukpomp, votator (warmtewisselaar met geschraapt oppervlak), pinrotormachine, koelunit, margarinevulmachine en etc.

Het eerste proces is het mengsel van de oliefase en de waterfase, de meting en de mengselemulgering van de oliefase en de waterfase, om de materiaaltoevoer voor het laatste proces voor te bereiden. Het laatste proces is het continu koelen, plastificeren en verpakken van producten.

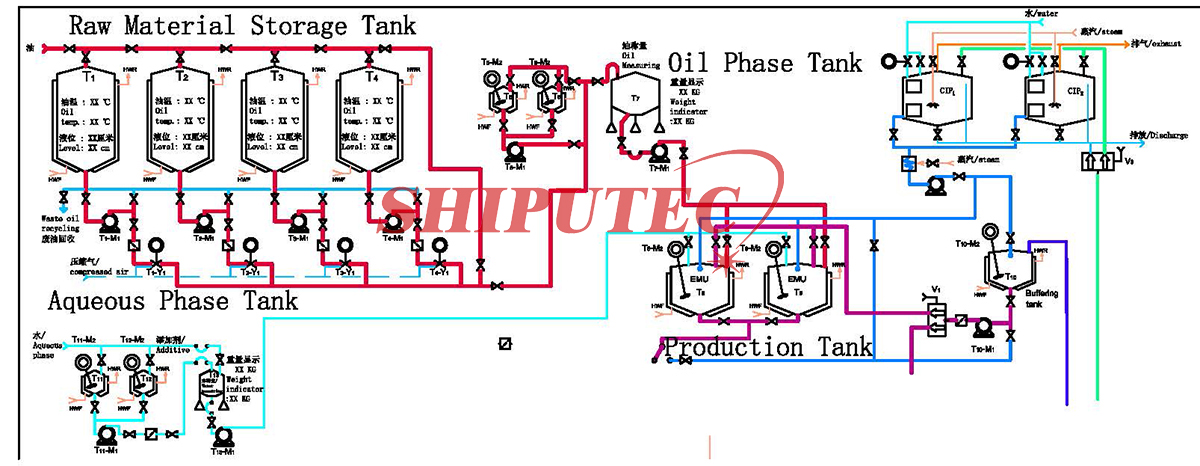

Het grondstofbereidingsproces van margarine wordt weergegeven in Figuur 1:

- 1.De gefermenteerde melk

Sommige margarineformules om melk toe te voegen, en melk na fermentatie van melkzuurbacteriën kunnen een vergelijkbare smaak van natuurlijke room produceren, zodat de fabriek gefermenteerde melk en water mengt.

- 2.Water mengen

De water- en wateroplosbare additieven in de formule van margarine, zoals gefermenteerde melk, zout, conserveermiddelen, enz., worden in de voorgeschreven verhouding aan de waterfasemenging en de doseertank toegevoegd om te roeren en te mengen, zodat de waterfase componenten worden opgelost tot een uniforme oplossing.

- 3.Mengen van de oliefase

De ruwe olie met verschillende specificaties wordt eerst in de oliemengtank gemengd volgens de voorgeschreven verhouding, en vervolgens worden de in olie oplosbare additieven, zoals emulgator, antioxidant, in olie oplosbaar pigment, in olie oplosbare cellulose, enz. toegevoegd. de oliefase volgens de verhouding, gemengd met de doseertank en geroerd om een uniforme oliefase te vormen.

- 4.De emulsie

Het emulgeringsdoel van margarine is om de waterfase gelijkmatig en stabiel in de oliefase te verspreiden, en de dispersiegraad van de waterfase heeft een grote invloed op de kwaliteit van het product. Omdat de smaak van margarine nauw verwant is aan de grootte van de waterfasedeeltjes, vindt de voortplanting van micro-organismen plaats in de waterfase, de grootte van de algemene bacteriën is 1-5 micron, dus de waterdruppels in de 10-20 microns of een kleiner bereik kunnen de verspreiding van bacteriën beperken, dus de waterfase-dispersie is te fijn, de waterfasedeeltjes zijn te klein waardoor de margarine smaak verliest; Dispergeren is niet voldoende, het waterfasedeeltje is te groot, waardoor margarine het metamorfisme bederft. De relatie tussen de mate van dispersie in de waterfase in margarine en de aard van het product is grofweg als volgt:

| Afmetingen waterdruppel (微米 micrometer) | 人造奶油性质 (Smaak van margarine) |

| minder dan 1 (ongeveer 80-85% van de waterfase) | Zwaar en minder smaak |

| 30-40 (minder dan 1% van de waterfase) | Goede smaak, gemakkelijk te verrotten |

| 1-5 (ongeveer 95% van de waterfase) | Goede smaak, niet gemakkelijk om verrot te zijn |

| 5-10 (ongeveer 4% van de waterfase) | |

| 10-20 (ongeveer 1% van de waterfase) |

Het is duidelijk dat emulgeerbewerkingen een bepaalde mate van dispersie-eisen moeten bereiken.

Het doel van het afzonderlijk en gelijkmatig mengen van de waterfase en de oliefase met de voorgaande fase is het verzekeren van de uniforme consistentie van de gehele emulsie na het emulgeren en mengen van de twee fasen olie en water. Emulgering mengen is, het werkingsprobleem is 50-60 graden, de waterfase wordt toegevoegd aan de gemeten oliefase, tijdens mechanisch roeren of pompcyclusroeren, is de waterfase volledig gedispergeerd in de oliefase, de vorming van latex. Maar dit soort latexvloeistof is zeer onstabiel, stop met roeren kan een olie- en waterscheidingsfenomeen veroorzaken.

Nadat de gemengde emulsie is afgeleverd, wordt het koel- en weekmakerproces uitgevoerd totdat het product is verpakt.

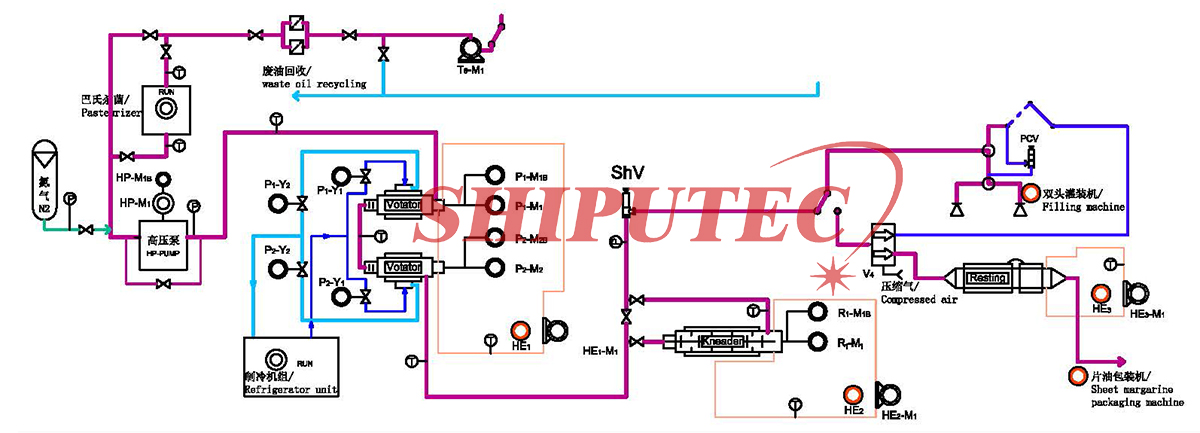

De emulsie moet worden gekoeld en geplastificeerd om een flexibel margarineproduct te verkrijgen. Momenteel wordt hoofdzakelijk gebruik gemaakt van een gesloten, continu afschrik-plastificeringsapparaat, inclusief een votator of een zogenaamde geschraapte oppervlaktewarmtewisselaar (eenheid A), een pinrotormachine of een kneedmachine (eenheid C) en een rustbuis (eenheid B). Het technologische proces wordt weergegeven in figuur 2:

Deze set apparatuur heeft de volgende kenmerken:

1. Luchtdichte continue werking onder hoge druk

De voorgemengde emulsie wordt door een hogedrukpomp voor de votator in de bluscilinder gevoerd. Hoge druk kan de weerstand in de hele unit overwinnen, en bovendien kan hoge druk het product dun en glad maken. Gesloten werking kan lucht en lucht voorkomen als gevolg van afschrikken en condensatie van water gemengd met de emulsie, de gezondheidseisen van het product garanderen en het verlies aan koeling verminderen.

2. Afschrikken en emulgeren

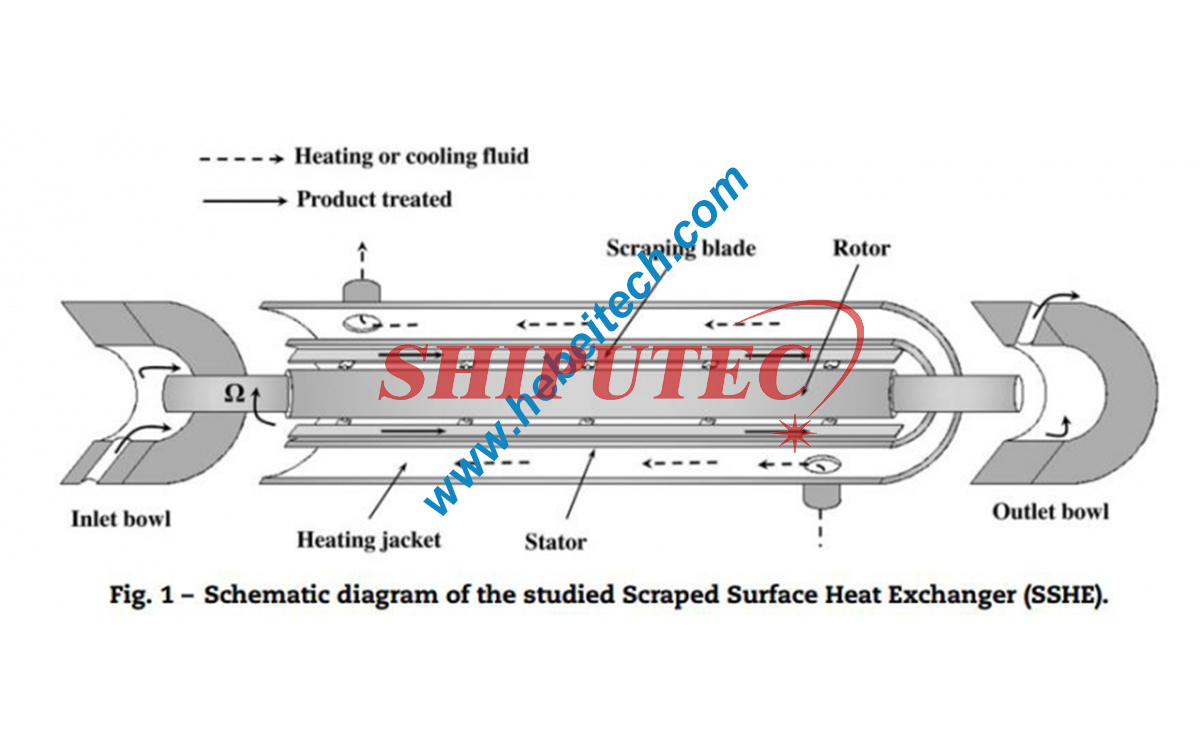

De emulsie wordt geblust met ammoniak of Freon in de votator om de emulsie snel af te koelen, zodat de productie van kleine kristallijne deeltjes, doorgaans 1-5 micron, ontstaat, zodat de smaak delicaat is. Bovendien is de schraper op de roterende as in de votator nauw verbonden met de binnenwand van de cilinder, zodat de werkende schraper niet alleen continu de kristallisatie kan schrapen die aan de binnenwand kleeft, maar ook de emulsie kan verspreiden om aan de eisen te voldoen. emulgatievereisten van de toon.

3. Kneden en ontdikken (pinrotormachine)

Hoewel de door de votator afgekoelde emulsie kristallisatie begint te produceren, moet deze nog een tijdje groeien. Als men de emulsie in rust laat kristalliseren, zal zich een netwerk van vaste lipidekristallen vormen. Het resultaat is dat de gekoelde emulsie een zeer harde massa zonder plasticiteit zal vormen. Om margarineproducten met een bepaalde plasticiteit te verkrijgen, moet daarom de netwerkstructuur met mechanische middelen worden verbroken voordat de emulsie de algehele netwerkstructuur vormt, om het effect van het verminderen van de verdikking te bereiken. Het kneden en ontdikken wordt voornamelijk uitgevoerd in een pinrotormachine.

Unit A (votator) is eigenlijk een schraperkoelapparaat. De emulsie wordt door een hogedrukpomp in de gesloten eenheid A (votator) gedreven. Het materiaal passeert het kanaal tussen de koelcilinder en de roterende as en de materiaaltemperatuur daalt snel door het afkoelen van het koelmedium. Op het oppervlak van de as zijn twee rijen schrapers aangebracht. De kristallen gevormd op het binnenoppervlak van de votator worden weggeschraapt door de snel roterende schraper om altijd het nieuwe koeloppervlak bloot te leggen en een efficiënte warmteoverdracht te behouden. De emulsie kan onder invloed van de schraper worden gedispergeerd. Wanneer het materiaal door unit A (votator) gaat, daalt de temperatuur naar 10-20 graden, wat lager is dan het smeltpunt van de olie. Hoewel de olie begint te kristalliseren, heeft deze nog geen vaste toestand gevormd. Op dit moment is de emulsie aan het afkoelen en is het een dikke vloeistof.

De rotatie-as van eenheid A (votator) is hol. Tijdens bedrijf wordt heet water van 50-60 graden in het midden van de rotatieas gegoten om te voorkomen dat kristallisatie op de as wordt gebonden en uitgehard en verstopping veroorzaakt.

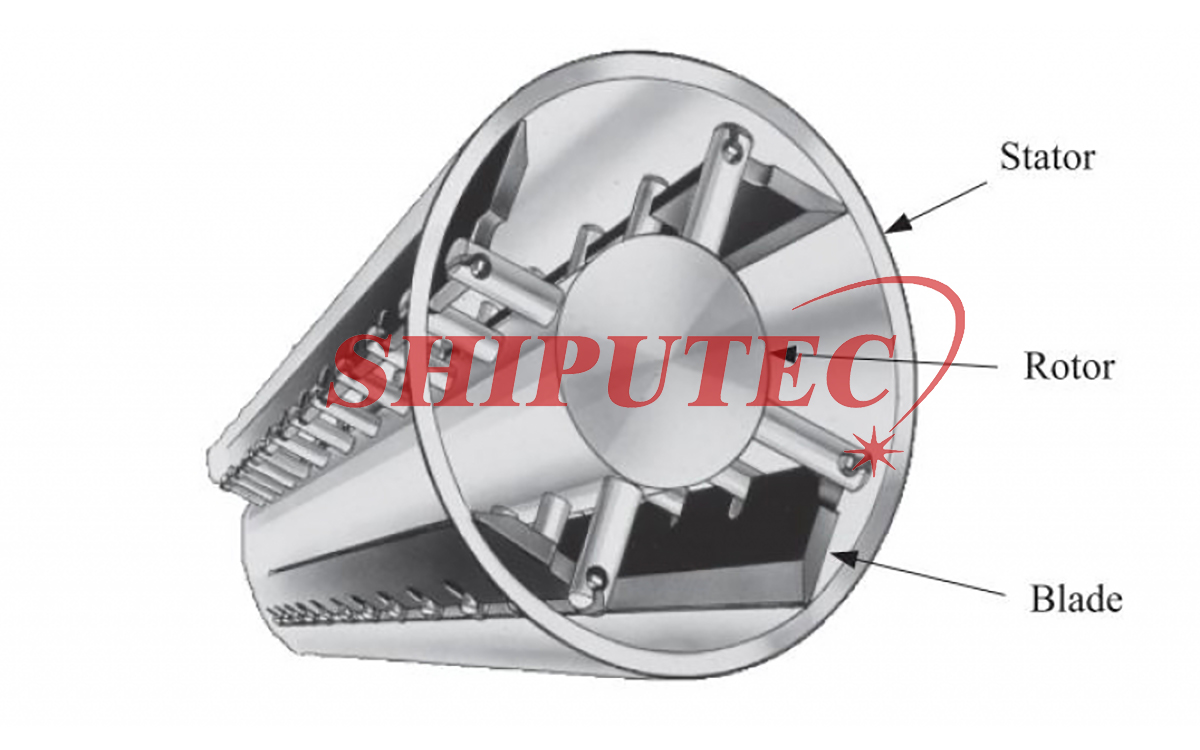

Unit C (pinrotormachine) is een kneed- en ontdikkingsapparaat, zoals weergegeven in de bovenstaande afbeelding. Op de roterende as zijn twee rijen metalen bouten geïnstalleerd en op de binnenwand van de cilinder is een rij vaste metalen bouten geïnstalleerd, die verspringend zijn ten opzichte van de metalen bouten op de as en elkaar niet raken. Wanneer de as met hoge snelheid draait, passeren de metalen bouten op de as de opening van de vaste metalen bouten en wordt het materiaal volledig gekneed. Onder deze actie kan het de groei van kristallen bevorderen, de kristalnetwerkstructuur vernietigen, discontinue kristallen vormen, de consistentie verminderen en de plasticiteit vergroten.

Unit C (pinrotormachine) heeft alleen een sterk kneedeffect tijdens de superkoude nacht, dus het heeft alleen warmtebehoud nodig en geen koeling. Omdat de kristallisatiewarmte vrijkomt (ongeveer 50 KCAL/KG) en de warmte die wordt gegenereerd door kneedwrijving, is de afvoertemperatuur van eenheid C (pinrotormachine) hoger dan die van de toevoertemperatuur. Op dit moment is de kristallisatie voor ongeveer 70% voltooid, maar deze is nog steeds zacht. Het eindproduct komt vrij via de extrusieklep en zal na een bepaalde tijd hard worden.

Nadat de margarine vanuit de C-eenheid (pinrotormachine) is verzonden, moet deze op een bepaalde temperatuur een warmtebehandeling ondergaan. Over het algemeen wordt het product langer dan 48 uur op een temperatuur van 10 graden onder het smeltpunt geplaatst. Deze behandeling wordt rijping genoemd. Het gekookte product kan voor gebruik rechtstreeks naar de voedselverwerkingsfabriek worden gestuurd.